Основные характеристики материала инструмента

Материал, из которого изготовлен инструмент, должен иметь высокую высокую твердость и износостойкость, необходимую прочность на изгиб, ударную вязкость и химическую инертность, хорошую технологичность (резание, ковка и термическая обработка и т. Д.), Не легко деформируется. Обычно, когда твердость материала высока, износостойкость также высока, а при высокой прочности на изгиб ударная вязкость также высока. Но чем выше твердость материала, тем ниже его прочность на изгиб и ударная вязкость.

2024/10/25

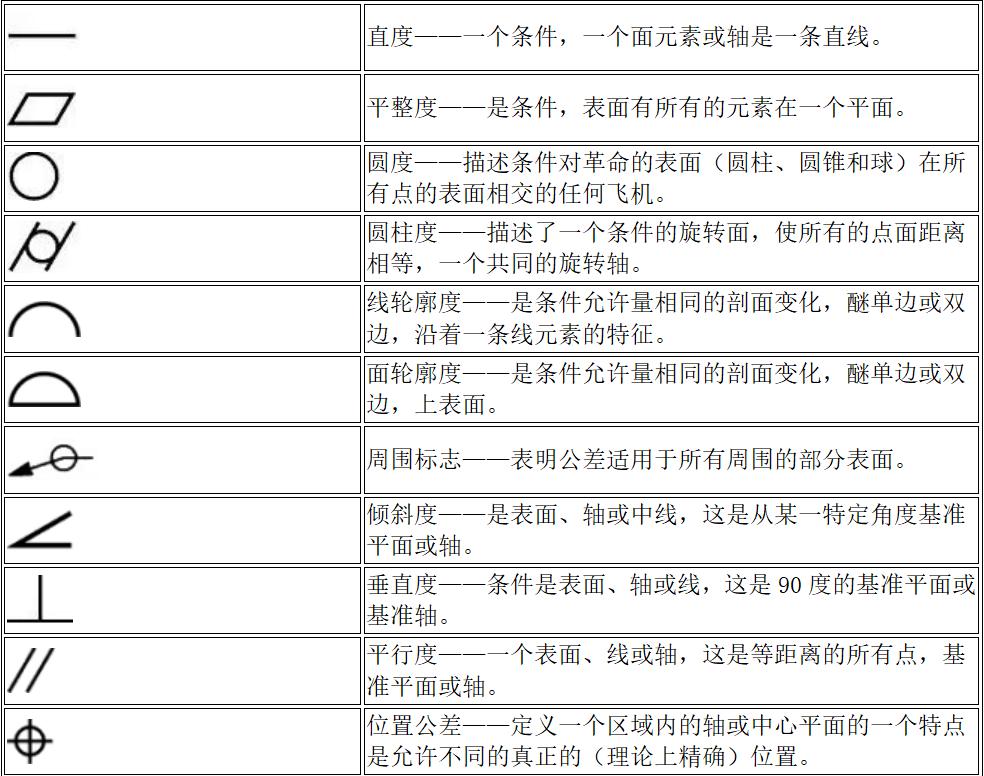

Символы и значения, общие в механических чертежах

Символы и значения, общие в механических чертежах

2024/09/12

Автомобильный нож сломанный щель

Угол между боковой стороной канавки для лома стружки и основной режущей кромки становится скосом канавки для лома стружки. Обычно используемые скосы канавки для стружки имеют внешний, параллель и внутренний скос.

2024/08/21

Механизм и профилактические меры для образования трещин при пайке из твердых сплавов

1. Трещины, вызванные тепловым напряжением Основной причиной трещин из твердого сплава, вызванных тепловым напряжением, является то, что скорость нагрева пайки слишком высока или после пайки очень холодная. Процессы пайки, такие как пламенная пайка, резистивная пайка и высокочастотная индукционная сварка, могут легко привести к слишком быстрому нагреву и слишком быстрому нагреву пайки.

2024/08/15

Понимание переходных элементов?

[1] Различия в физико-химических свойствах Хром (Cr) и никель (Ni) являются элементами переходных металлов и имеют много общего в физико-химических свойствах. Например, все они имеют серебристо-белый металлический блеск, хорошую пластичность и пластичность. Тем не менее, есть еще большие различия в некоторых свойствах: 1. Роль хрома в быстрорежущейся стали в основном для улучшения прокаливаемости стали, а также для улучшения стабильности отпуска и подавления роста зерна. W(Cr) различных типов быстрорежащих сталей, как правило, составляет около 4%, что может гарантировать требования к прокаливаемости и закалке. Это также может улучшить стойкость стали к окислению и коррозии. Также может уменьшить трение ножей и стружки., В то время как никель относится к железофильному элементу, он может сильно полироваться и противостоять коррозии. 2. Плотность отличается: плотность хрома составляет 7,19 г/см3, а плотность никеля-8,9 г/см3. 3. Температура плавления и температура кипения различны: температура плавления хрома составляет 1907 градусов по Цельсию, температура кипения составляет 2672 градуса по Цельсию, температура плавления никеля составляет 1453 градуса по Цельсию, а температура кипения-2732 градуса по Цельсию. 4. Химические свойства различны: хром имеет высокую коррозионную стойкость и твердость, поэтому он часто используется в производстве нержавеющей стали, стали, хрома, колеса и летательных аппаратов. Никель обладает хорошей термостойкостью и ударной вязкостью, поэтому его часто используют в производстве высокотемпературных легирующих материалов, литейных форм, металлических батарей и т. Д. 5. Применение в нержавеющей стали отличается: хром в основном используется для образования слоя оксида хрома, который не легко окисляется; никель помогает улучшить прочность, пластичность и коррозионную стойкость материала. 6. Магнитные свойства разные: хром является более магнитным, и его обычно можно сосать магнитами, большинство из которых содержат больше хрома. 7. Цвет внешнего вида отличается: никелированный внешний вид серебристо-белый и желтый, хромированный внешний вид ярко-белый и синий. [2] Разное использование Применение хрома и никеля также сильно различается, в основном в следующих аспектах: 1. Хром основное использование: изготовление нержавеющей стали, стали, хромированные детали, колеса и пусковые установки летательных аппаратов. 2. Основное использование никеля: производство высокотемпературных легирующих материалов, литейных форм, металлических батарей, легирующих материалов в области электричества и т. Д. Часто используется для гальванического покрытия. 3. Область применения различна: сфера применения хрома в основном сосредоточена в области металлургии, химической промышленности, машиностроения и авиации, в то время как сфера применения никеля более широка, включая медицинские, авиационные, морские, химические и энергетические области. 4 Металлы никеля и сплавы никеля в списке канцерогенов класса 2B. Таким образом, хром и никель, хотя и имеют сходство по некоторым физико-химическим свойствам, имеют существенные различия в их применении и области применения. Разные эпохи и разные промышленные области требуют различных типов металлических элементов. Хром и никель являются очень важными металлическими элементами, которые играют важную роль в производстве, жизни и техническом прогрессе человека. Зерна никеля

2024/07/26

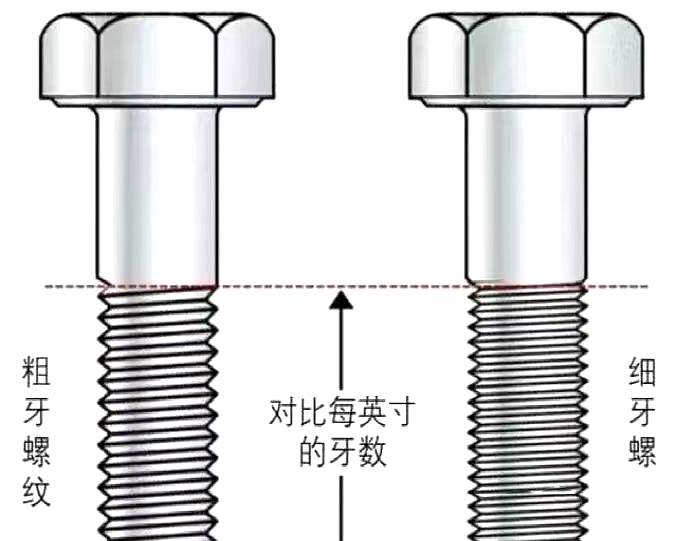

Как распространенный способ механического соединения, резьба играет незаменимую роль в обрабатывающей промышленности. Среди видов резьбы, резьба грубых зубов и резьба тонких зубов являются двумя наиболее распространенными типами. Они имеют значительные различия с точки зрения шага, прочности, самоблокируемости и т. д., что также определяет их выбор и применение в различных сценариях применения. В этой статье будут подробно рассмотрены различия между резьбой грубых зубов и резьбой тонких зубов и их применение. I. Разница между грубыми зубными нитями и тонкими зубными нитями Разные размеры шага Расстояние представляет собой расстояние между двумя смежными вершинами резьбовых зубцов. Толстые зубные резьбы имеют больший шаг, в то время как тонкие зубные резьбы имеют меньший шаг. Из-за разного шага глубина зубного типа грубой резьбы также соответственно больше, а глубина зубного типа тонкой резьбы меньше. Эта разница особенно очевидна во внешнем виде резьбы: толстые резьбы кажутся более грубыми, а тонкие резьбы-более тонкими. Интенсивность и характеристики силы Из-за большого шага и глубокой формы зуба толстая резьба зуба имеет относительно большую площадь усилия, поэтому она имеет лучшие характеристики при воздействии больших натяжений и ударных сил. Это делает резьбу с грубыми зубами более пригодной в ситуациях, когда необходимо выдерживать большие нагрузки. Резьба с тонкими зубами имеет небольшую площадь усилия и относительно низкую прочность из-за небольшого шага и неглубокой формы зуба. Однако в некоторых особых случаях, когда требуется высокая самоблокируемость, преимущество резьбы зуба проявляется. Производительность самоблокировки Самоблокируемость относится к способности резьбы поддерживать состояние соединения без ослабления при использовании внешней силы. Из-за большого шага резьбы и большого угла подъема резьбы, характеристики самоблокировки относительно плохие. В вибрационной среде резьбовое соединение с толстым зубом легко ослабляется, поэтому для повышения его стабильности необходимо установить антикоррозионные прокладки или самоблокирующее устройство. Из-за небольшого шага и небольшого угла подъема резьбы, характеристики самоблокировки лучше, что подходит для случаев, требующих высокой самоблокировки. Цена и сложность изготовления С точки зрения цены, резьба с тонкими зубами относительно высока из-за ее высокой точности изготовления и сложной технологии. Процесс изготовления грубой зубной резьбы относительно прост, а стоимость низкая, поэтому цена относительно дешевая. Это дает преимущество при массовом производстве и контроле затрат. Применение толстых и тонких зубных нитей Применение грубой зубной резьбы Из-за своей высокой прочности и лучшей взаимозаменяемости, грубая резьба широко используется в массовом производстве резьбовых крепежных деталей, таких как болты, винты, гайки и т. Д. В тех случаях, когда требуется быстрая сборка или разборка, резьба с толстыми зубами также демонстрирует уникальное превосходство. Кроме того, из-за его удобной разборки и сборки, вспомогательные стандартные детали завершены, а резьба грубых зубов широко используется в машиностроении, ремонте автомобилей и других областях. Однако следует отметить, что самоблокирующиеся свойства грубой зубной резьбы являются относительно плохими, и поэтому при использовании в вибрационной среде требуются дополнительные меры по борьбе с рыхлением. Грубая резьба зуба широко используется в качестве стандартной резьбы. В общем, мы должны отдавать предпочтение стандартной резьбе. Его прочность велика, и при использовании в вибрационной среде следует добавить пружинную шайбу или другое самоблокирующее устройство. Применение резьбы с тонкими зубами Грубая резьба зуба широко используется в качестве стандартной резьбы. В общем, мы должны отдавать предпочтение стандартной резьбе. Его прочность велика, и при использовании в вибрационной среде следует добавить пружинную шайбу или другое самоблокирующее устройство. Тонкая зубная резьба обладает высокой самоблокируемой и хорошей антикоррозионной эффективностью. Обычно используется в следующих случаях: 1) Место, где требуется хорошая производительность самоблокировки. Например, болтовые винты и другие крепежные элементы на автомобильной трансмиссии в основном используются для предотвращения их вибрации и падения. 2) Тонкие стены. Шаг зуба относительно невелик и можно сказать, что он более плотный, поэтому при использовании в тонких стенках можно получить большее количество спиральных зубов. 3) Места, используемые для точной регулировки, например, в различных оптических приборах широко используются резьбы с тонкими зубами, а в качестве измерительных приборов используются микрометры.

2024/07/05

Токарный нож является необходимым инструментом для завершения токарной обработки и непосредственно участвует в процессе токарной обработки, который удаляет запас заготовки. Используемое оборудование в основном включают обычные токарные станки, токарные станки с ЧПУ, токарные и фрезерные композитные центры и т. Д. Классификация токарных ножей: токарные ножи можно разделить на общие токарные ножи, токарные ножи из сварного сплава, токарные ножи, поворотные токарные ножи и токарные ножи. Общий токарный нож изготовлен из общей быстрорежущей стали, которая проста в обработке и имеет хорошую жесткость. Сварочный легкосплавный нож изготовлен из легкосплавного лезвия и сварки корпуса из углеродистой стали, и срок службы инструмента выше. Шипы для машин имеют более низкую стоимость, более высокую эффективность обработки и удобную замену лезвий. Перекачиваемый токарный нож имеет лучшую экономичность, высокую производительность и хороший эффект лома. Формовочный токарный нож представляет собой нестандартный инструмент, который может вырезать формованную поверхность за один раз, высокая эффективность производства и сложность изготовления. Состав режущей части токарного ножа: токарный нож в основном состоит из передней поверхности ножа, задней поверхности ножа, второй поверхности заднего ножа, основной режущей кромки, вспомогательной режущей кромки и кончика ножа. Выбор переднего и заднего угла токарного ножа. При обработке алюминиево-магниевого материала передний и задний углы токарного ножа обычно выбирают больший угол, а при обработке стальных деталей-наоборот. В то же время, при обработке внутреннего отверстия, задний угол токарного ножа также должен учитывать проблему вмешательства. Угол наклона лезвия токарного ножа: Угол наклона лезвия-это угол между основной режущей кромкой и базовой поверхностью. Основная роль заключается в управлении направлением выбора стружки. Угол наклона лезвия составляет 0 °, а положительные и отрицательные значения-три. Форма слива токарного ножа: слива лома токарного ножа обычно делится на линейную дугообразную, прямолинейную и дугообразную. Вообще говоря, чем меньше ширина канавки, тем меньше радиус завивки стружки, и чем больше напряжение изгиба на стружке, тем легче сломать стружку.

2024/06/18

Примеры принципа покрытия инструмента и технико-экономического обоснования

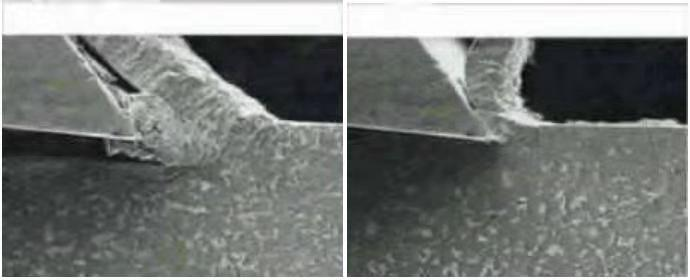

Согласно принципу резки металла, износ инструмента при нормальной резке в основном включает в себя следующие типы: износ задней поверхности ножа, износ передней поверхности ножа, то есть износ полумесяца, износ передней и задней поверхности ножа одновременно. Покрытие инструмента относится к покрытию тонкого слоя тугоплавкого металла или неметаллического соединения с хорошей износостойкостью путем осаждения из паровой фазы на поверхности подложки HSS из твердого сплава или быстрорежущей стали с лучшей прочностью и ударной вязкостью. Покрытие в качестве химического барьера и теплового барьера уменьшает диффузию и химические реакции между инструментом и заготовкой, тем самым уменьшая износ полумесяца. Инструмент с покрытием обладает такими характеристиками, как высокая твердость поверхности, хорошая износостойкость, стабильные химические свойства, термостойкость и стойкость к окислению, небольшой коэффициент трения и низкая теплопроводность. Схема режима резания инструмента с покрытием и инструмента без покрытия Микроскопическая схема режущего инструмента без покрытия и инструмента с покрытием На левом рисунке непокрытый инструмент, из-за большого коэффициента трения и других причин, существует серьезная опилка. Физическое осаждение из паровой фазы PVD-это физико-газофазный метод роста. Процесс осаждения осуществляется в условиях разряда вакуума или низкого давления газа, то есть в низкотемпературной плазме. Источником материала для покрытия является твердое вещество, которое после «испарения или распыления» создает новое твердое покрытие на поверхности заготовки, которое полностью отличается от свойств подложки. Материалы PVD покрытий в основном являются TiN, TiCN, CrN, TiAlN, AlTiN, AlCrN,WC/C,DLC и алмаз и другие компоненты, различные области применения должны выбрать различные материалы покрытия. Толщина покрытия обычно составляет всего несколько микрон, а твердость в 2-5 раз выше, чем у стали. В настоящее время на рынке имеются технологии покрытия, в которых хромовые элементы заменяют титановые элементы, такие как однослойные Al,Cr,N матричного покрытия. Высокая красная жесткость этого покрытия позволяет ему поддерживать стабильные рабочие характеристики при чрезвычайно высокой тепловой нагрузке. Он применяется в условиях высокоскоростной резки, сухой или квази-сухой резки. Испытания доказали, что производительность превосходна. Высокая твердость и стойкость к истиранию покрытия обеспечивают твердость режущего материала до HRC70. Например, материал продукта сквозного вала-49CrMo4, технология термообработки требует глубины 5-7 мм индукционной закалки, твердости поверхности 45-50HRC, ткани сердца, твердости 35-40 HRC. Теоретический анализ может быть использован для этого типа инструмента с покрытием, чтобы разрезать ось после нагрева. Выберите шунтную варку и проведите испытание процесса после покрытия. В случае, когда исходный параметр резания не изменяется S = 250r/minF = 13 м/мин, шум обработки значительно снижается. Качество обрабатываемого продукта отслеживается, и 10 шлейфов сквозной оси будут произвольно проверяться. Из записанных данных видно, что точность обработки вала после прокачки и резки полностью соответствует требованиям чертежа. Требования к точности могут быть отменены. После уменьшения изменения значения M увеличивается величина изменения зазора на задней стороне сборки с фланцем, тем самым повышая точность сборки.

2024/06/12

Дефекты и решения, возникающие при обработке зубчатых колес

Дефекты и решения, возникающие при обработке зубчатых колес

2024/05/13

Связанные новости